Poradnik inwestora

MATERIAŁ PROMOCYJNY

Często wyręczają one ludzi podczas realizacji monotonnych zadań, złożonych z powtarzających się kroków i precyzyjnych czynności.

Domeną robotów są także zadania niebezpieczne dla człowieka, na przykład związane z obsługą ciężkich przedmiotów, zadań realizowanych w niekorzystnym mikroklimacie lub środowisku pełnym szkodliwych dla zdrowia substancji.

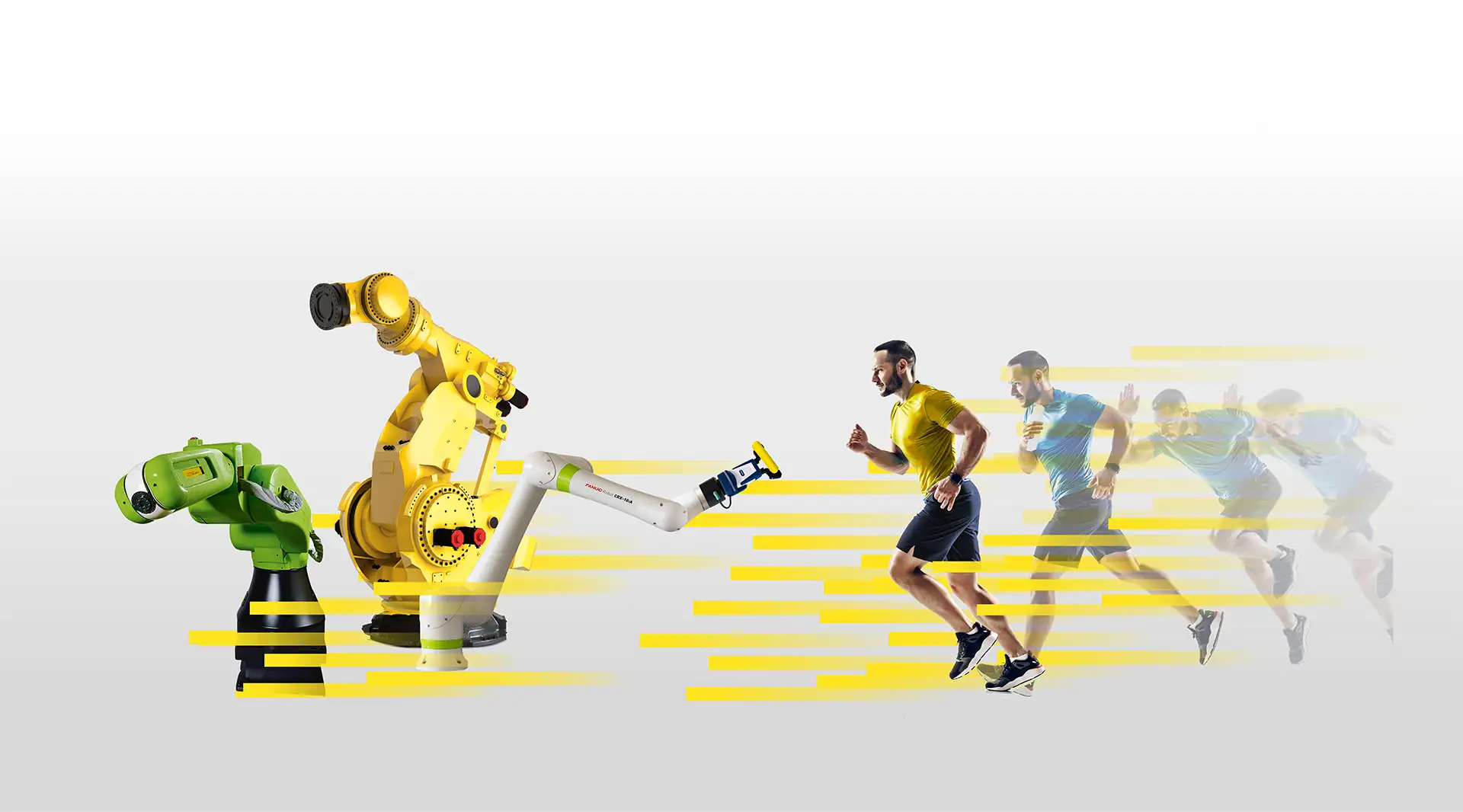

Nowoczesna robotyka przemysłowa to również coboty (roboty do aplikacji współpracujących), które towarzyszą ludziom podczas pracy, przejmując tylko cześć ich zadań – te najmniej lubiane i najbardziej obciążające.

Wszystko po to, by dostosować produkcję do aktualnych oczekiwań rynku i przygotować ją na Przemysł 5.0, czyli taki, który w centrum procesu produkcyjnego stawia przede wszystkim potrzeby ludzi.

Zamiast pytać, co ludzie mogą zrobić z nową technologią, Przemysł 5.0 pyta, co technologia może zrobić dla ludzi. Zarówno obecnych, jak i przyszłych pokoleń.

Robotyzacja rozwiązuje wiele problemów, ale najlepiej działa wtedy, gdy dokładnie wiemy, jakie problemy chcemy rozwiązać. Przykład? Produkujesz wysoko zaawansowane detale. Im mniej będzie wadliwych, tym lepiej. Właśnie takie bariery w rozwoju trzeba znaleźć. Robotyzacja pozwala przeskoczyć na wyższy poziom wydajności i jakości, inaczej nieosiągalny.

Wyobraź sobie, że chcesz z sukcesem pobiec w maratonie. Zanim to zrobisz, musisz dowiedzieć się, w jakiej kondycji jesteś, bo to od niej zależy powodzenie w wyścigu. Kiedy już zdefiniujesz swoje słabe i mocne strony, możesz pomyśleć o wdrożeniu narzędzi, które sprawią, że osiągniesz najlepszą możliwą formę. Dzięki temu prawdopodobieństwo, że szybko przybiegniesz na metę, znacznie wzrośnie.

W jakim stopniu i zakresie robotyzacja poprawi jakość produktu, zwiększy wydajność linii produkcyjnej, zminimalizuje straty materiałów czy ograniczy koszty wynikające na przykład z przestojów? Gdy planuje się tego rodzaju inwestycję, trzeba sobie odpowiedzieć między innymi na takie pytania. Przy czym odpowiedzi powinny być zapisane w liczbach. Przejrzysty obraz produkcji – przed i po wdrożeniu technologii – jest jak wytyczenie drogi, po której chcemy iść. Eksperci nazywają to gruntowną analizą techniczno-ekonomiczną.

W życiu codziennym rzadko podejmujemy decyzje na podstawie twardych danych. Najczęściej opieramy się na przypuszczeniach, które pozwalają dokonywać wyborów sercem i rozumem. Jednak, aby jakikolwiek cel mógł zostać osiągnięty, musi być najpierw jasno zdefiniowany. Szczególnie ważne jest to w przemyśle, gdzie pojedyncze elementy decydują o globalnym wyniku produkcji. Dużym ułatwieniem w zrozumieniu stanu przedsiębiorstwa produkcyjnego są dziś systemy umożliwiające zbieranie danych, ich analizę i tworzenie raportów pozwalających na świadome podejmowanie właściwych decyzji biznesowych.

W praktyce robotyzacja przebiega tak, że w hali produkcyjnej pojawiają się stanowiska zrobotyzowane. Mogą wyglądać różnie, mieć różne możliwości i funkcje. Najważniejsze, żeby były odpowiednio wysokiej jakości i dobrane do potrzeb firmy – zarówno tych aktualnych, jak i przyszłych. Najlepiej współdziałać z doświadczonym producentem takich stanowisk, blisko współpracującym z renomowanymi dostawcami robotów i korzystającym z ich praktycznej wiedzy. Wtedy takie stanowisko jest instalowane i zaczyna działać szybciej, jest z tym mniej problemów – a wszystko to z reguły przekłada się też na niższe koszty.

Proces budowy stanowiska zrobotyzowanego musi uwzględniać czas na testy i dokładne dopracowanie aplikacji. Ten etap prac może trwać od kilku tygodni do kilku miesięcy – w zależności od tego, jak bardzo jest złożony. W procesie budowy stanowisk zrobotyzowanych kluczowa jest technologia oraz wiedza i doświadczenie inżynierów doskonale znających tajniki maszyn i robotów, a także specyficzne wymogi produkcji w poszczególnych branżach przemysłu.

Tu lepiej nie być sprinterem. Na tym etapie działań liczy się otwartość i przenikliwość. Dlaczego? Jest sporo do sprawdzenia i policzenia. Warto! Dobrze jest dostrzec prawdziwą wartość tkwiącą w technologii, którą chcemy dla siebie wybrać.

Niekiedy niższa cena jest bardzo kusząca, ale już po zakupie systemu zrobotyzowanego może przynieść rozczarowanie. Dlaczego? Może się na przykład okazać, że robot bez dodatkowych elementów (nie uwzględnionych w ofercie) będzie mógł wspierać zakład jedynie w ograniczonym zakresie, a to znacznie wydłuży czas osiągnięcia zakładanych celów biznesowych lub w ogóle na to nie pozwoli. Warto koncentrować się na wartości, a nie tylko cenie. Niezawodność, żywotność robota oraz wsparcie techniczne i serwisowe zapewniane przez producenta to kluczowe elementy, na które warto zwracać uwagę decydując się na inwestycje. Dokonując wyboru trzeba sprawdzać jak długo producent będzie zapewniał nam dostęp do części zamiennych i jak szybko zareaguje, gdy pomoc będzie potrzebna. Warto wiedzieć, że część istotnych elementów nie jest widoczna w ofercie, a to niesie spore ryzyko, szczególnie przy wyborze mniej doświadczonego partnera. Bardzo ważna jest także długość gwarancji. Dłuższa, np. 5 letnia ochrona, zapewnia nie tylko spokojny sen, ale przede wszystkim stabilność oraz bezpieczeństwo inwestycyjne.

Ważne jest to, by zaufać specjalistom w kwestii wyposażenia robota. Czasami potrzebne mu są jedynie odpowiednie „palce” – umożliwiające chwytanie produktów, a w innym przypadku zmysł dotyku lub zmysł wzroku, bo to właśnie one decydują o tym, czy robot będzie odpowiednio delikatny dla produktów i czy będzie potrafił samodzielnie odnaleźć je w przestrzeni i odłożyć we wskazane miejsc, np. na podajnik. Już na wstępnym etapie wiadomo czy najlepszą opcją będzie robot klasyczny czy współpracujący.

Bez owijania w bawełnę: robot przemysłowy to nie ekspres do kawy. Nie wystarczy go kupić, postawić, przeczytać instrukcję obsługi i włączyć. Model robota przemysłowego musi odpowiadać celom, które wcześniej sobie wyznaczyliśmy, czyli ma rozwiązywać określone problemy. To jasne. Ale pozostaje pytanie, czy tak na pewno będzie? Procesy produkcji są przecież różne, podobnie jak obiekty przemysłowe itd.

Jak dany model robota poradzi sobie właśnie na tym konkretnym stanowisku?

To można sprawdzić, zanim docelowa maszyna zajmie swoje miejsce i zacznie regularną pracę. Najpierw testuje się robota i przeprowadza symulację jego pracy. To jest też okazja, by dopracować szczegóły – różne warianty usytuowania robota w ramach stanowiska zrobotyzowanego. Wszystko to ma znaczenie na przykład dla wyznaczenia stref pracy operatorów oraz dla płynności ruchów robota. Ta druga sprawa jest bardzo ważna. Niekiedy przesunięcie robota o zaledwie 10 cm w przestrzeni może sprawić, że jego ruchy będą łagodniejsze, a to przełoży się na żywotność maszyny, poziom oszczędności energii oraz jakość wykonywanej przez robota pracy.

Przepisy obowiązują i na ulicach, i na stanowiskach zrobotyzowanych. Maszyny pracują w tzw. gniazdach produkcyjnych. Jak to powinno wyglądać, regulują różne normy i wymogi w zakresie bezpieczeństwa.

Czy dany system zrobotyzowany będzie działał zgodnie ze wszystkimi przepisami i normami? Trzeba to dokładnie przeanalizować. To zadanie należy do dostawcy stanowiska, który zgodnie ze sztuką przeprowadza odpowiednie obliczenia, tzw. analizę ryzyka, na podstawie której zatwierdza układ elementów w stanowisku z zachowaniem bezpiecznych odległości.

Jak długo będzie trzeba czekać na efekty robotyzacji? Mowa o efektach w postaci oczekiwanych zysków. Czas zwrotu z inwestycji ma kolosalne znaczenie. Od tego często zależy, czy inwestycja rzeczywiście się opłaca. Ale jak to policzyć? Jak przewidzieć, w jaki sposób robot może zwiększyć wydajność produkcji i jaki poziom zysków zapewni?

Dobrze zrobić to już na etapie planowania. Służą do tego różne wskaźniki.

Jednym z nich jest kalkulator ROI (ang. Return On Investment, zwrot z inwestycji), który ułatwia producentom uzyskanie informacji, po jakim czasie zwróci się kapitał zainwestowany w budowę stanowiska, czyli od którego momentu będzie można liczyć zyski. Ta kalkulacja jest bardzo ważna, bo pozwala ocenić optymalny termin wdrożenia robota. Dlaczego warto zwracać na to uwagę? Kluczem do zwrotu z inwestycji jest wydajność i skala produkcji. Jeśli nie zwiększymy wydajności linii produkcyjnej w optymalnym czasie, np. opóźniając wdrożenie robota o pół roku, to powstaje ryzyko, że nie wykorzystamy czasu, w którym inwestycja mogłaby się już zwrócić. W rzeczywistości odsuniemy problem w czasie, bo wydajność naszej linii produkcyjnej wciąż będzie zbyt niska, by odpowiadać na bieżące potrzeby klientów. W najgorszym scenariusz narazi nas to na dodatkowe straty wnikające z kar umownych, które firma będzie musiała ponieść, gdy nie zdoła zrealizować zamówień.

Wskaźnik TCO (ang. Total Cost of Ownership) obrazuje całkowity koszt pozyskania, instalowania, użytkowania, utrzymywania i w końcu pozbycia się robota na przestrzeni określonego czasu. Z kolei TCA (ang. Total Cost of Automation) kładzie nacisk na aspekt biznesowy, pozwalając ocenić całkowity koszt posiadania robota.

Odpowiednie przygotowanie hali produkcyjnej, uporządkowanie procesów przed instalacją robota jest nie mniej ważne niż odpowiednie przeszkolenie ludzi.

Aby robotyzacja procesów produkcyjnych mogła przynieść oczekiwane korzyści, najpierw musi zostać uporządkowana logistyka w zakładzie. Odpowiednie przygotowanie materiałów i ciągów komunikacyjnych to warunek, by w pełni wykorzystać potencjał technologii. Jeśli wózki dowożące półprodukty do stanowiska zrobotyzowanego i odbierające gotowe produkty utkną w korkach, a do tego nie będzie odpowiedniej komunikacji z robotem, efekt nie spełni oczekiwań.

A co, jeśli robot trafi do nieprzygotowanej hali?

Czas to pieniądz – to powiedzenie jak ulał pasuje do produkcji. Każdy przestój maszyny w hali produkcyjnej przynosi straty, które ciężko nadrobić. A to oznacza, że piękny, nowy, ale bezczynnie oczekujący na prace robot nie będzie miał możliwości przyczynienia się do wzrostu wydajności linii produkcyjnej i wypracowania oczekiwanych zysków.

Wbrew pozorom – nie pracują same. Nawet najdoskonalsza technologia potrzebuje ludzi. Stanowiska zrobotyzowane trzeba stale programować, kontrolować, serwisować i obsługiwać. A to znaczy, że ludzie – operatorzy i służby utrzymania ruchu – muszą wiedzieć, jak zajmować się robotami. Do tego niezbędne są odpowiednie szkolenia, ponieważ póki co nie wychodzimy z taką wiedzą ze szkoły. Może w przyszłości?

Powiedz mi, a zapomnę, pokaż mi, a zapamiętam, pozwól mi zrobić, a zrozumiem

Roboty są niestrudzone i precyzyjne, ale przy tym dosłowne i pozbawione zdolności krytycznego i kreatywnego myślenia. Dlatego zaangażowany i odpowiednio przygotowany zespół stanowi klucz do sukcesu wdrożenia robota. Odpowiednio przygotowani ludzie potrafią swobodnie poruszać się na stanowisku zrobotyzowanym i otaczać robota odpowiednią opieką. Ta troska naprawdę się opłaca, bo sprawny robot to brak problemów i korzyści dla całej fabryki.

Bardzo często zdarza się, że pracownicy, którzy rozpoczęli swoją przygodę z robotami, zyskując świadomość tego co one potrafią, zaczynają sami wpadać na pomysły jak najlepiej wykorzystać technologię do własnych potrzeb. Można powiedzieć, że to swoisty efekt motyla, który tworzy się na styku ludzkich zdolności mentalnych, wciąż niemożliwych do skopiowania, i mocy technologii robotów.

Warto wiedzieć, że są już ośrodki, jak np. FANUC Akademia, które oferują możliwości rozwijania kompetencji w takim zakresie. Są tam dostępne szkolenia dla początkujących i zaawansowanych, w bardzo zróżnicowanym zakresie wiedzy. Każdy zainteresowany może z łatwością wybrać kurs dla siebie. Wystarczy tylko chcieć się uczyć.

I przygotować się na kolejne etapy automatyzacji. Dobrze zaprojektowane stanowisko powinno być nie tylko „na teraz”. Stale pojawiają się przecież nowe wyzwania, jak wzrost wydajności, wprowadzanie nowych produktów do asortymentu, wdrażanie nowych materiałów itd. Potrzeby rynku zmieniają się przecież coraz szybciej, a producenci muszą za nimi nadążyć. Stanowisko powinno uwzględniać możliwość rozbudowy czy modyfikacji, i to tak, żeby kosztowało to jak najmniej i przebiegało możliwie płynnie. Ale trzeba też zachować równowagę, bo robot ma jednak rozwiązywać przede wszystkim aktualne problemy. Potencjał na przyszłość to wartość dodana.

Robot przemysłowy w standardzie jest przygotowany na rozwój. Ma wbudowane narzędzia, które pozwalają dostosowywać pracę mechanicznego ramienia do nowych potrzeb produkcji. Jedynym warunkiem jest tutaj przestrzeń. W praktyce oznacza to przeorganizowanie produkcji i układu maszyn w hali produkcyjnej, by rozbudowa robota była fizycznie możliwa.

Automatyzacja i robotyzacja umożliwiają przesunięcie stanowisk pracy ludzi w kierunku zadań lepiej dostosowanych do ich zdolności oraz potrzeb, ze szczególnym uwzględnieniem ergonomii, komfortu i bezpieczeństwa pracy.

koniec materiału promocyjnego